铝合金因轻质、高强度、导热性好等优势,被广泛应用于航空航天、汽车制造、电子电器等领域,但铝合金表面易形成疏松的自然氧化膜(厚度约 5-20nm),无法有效抵御腐蚀(如在潮湿环境中易发生点蚀、缝隙腐蚀)。铝合金钝化剂是通过化学作用在铝合金表面生成一层致密、稳定的化学转化膜(钝化膜),从而增强其耐腐蚀性的化学药剂。

一、铝合金钝化剂的基本简介

铝合金钝化剂的作用原理是利用药剂中的活性成分与铝合金表面的铝、镁、铜等元素发生化学反应,生成一层厚度约 0.5-5μm 的钝化膜。这层膜主要由金属氧化物、氢氧化物或复合盐组成,结构致密且与基体结合牢固,能隔绝水、氧气及腐蚀性介质与基体的接触,从而抑制腐蚀。

根据成分和环保性,铝合金钝化剂可分为三大类:

- 传统铬酸盐型:以六价铬或三价铬化合物为核心,钝化膜耐蚀性优异,但六价铬毒性强、污染环境,已被欧盟 RoHS、中国环保法规严格限制;

- 无铬环保型:以锆酸盐、钛酸盐、氟化物、硅烷等为主要成分,符合环保标准,是当前主流,包括锆系、钛系、硅烷复合等类型;

- 专用功能型:针对特定铝合金(如高硅铝合金、压铸铝合金)或场景(如焊接后钝化)设计,解决特殊腐蚀问题(如硅相导致的局部腐蚀)。

二、铝合金钝化剂的核心特点

适配铝合金多样性,针对性解决成分差异问题

铝合金种类繁多(如 1 系纯铝、6 系铝镁硅合金、7 系铝锌镁合金、压铸铝 ADC12 等),成分差异大(含硅、铜、镁等合金元素),钝化剂需针对性设计:

- 对高硅铝合金(如压铸铝 ADC12,含硅 10%-13%):硅相不与普通钝化剂反应,易成为腐蚀起点,专用钝化剂会添加硅相活化剂(如氟化物),确保钝化膜覆盖硅颗粒;

- 对含铜铝合金(如 2 系、7 系):铜相易引发电偶腐蚀,钝化剂需含铜离子螯合剂(如有机酸),抑制铜的溶解;

- 对锻铝 / 轧铝(如 6 系):表面更平整,钝化剂可侧重提升膜的致密性,而对压铸铝的多孔表面,钝化剂需增强渗透性以覆盖微孔。

钝化膜耐蚀性优异,适应复杂环境

- 耐蚀性能:无铬钝化剂处理后,中性盐雾测试可达到 24-120 小时(根据合金类型和工艺调整),部分高端锆系钝化剂可接近传统铬酸盐效果(盐雾 1000 小时以上);能抵抗工业大气(含 SO₂)、海洋大气(含 Cl⁻)及潮湿环境的腐蚀,减少点蚀、缝隙腐蚀的发生;

- 膜层稳定性:钝化膜化学惰性高,在 - 40℃至 120℃的温度范围内不易破裂,且耐温变性能好(如汽车发动机舱部件需耐受高温)。

环保性与安全性显著提升,符合合规要求

无铬环保型钝化剂已成为主流,相比传统铬酸盐型,具有以下环保优势:

- 不含六价铬、铅、镉等重金属,符合 RoHS、REACH、中国《表面处理污染物排放标准》等法规,可用于出口产品;

- 废液处理简单,通过中和、沉淀即可达标排放,无需复杂的铬回收工艺,降低环保成本;

- 操作环境安全,无刺激性气味(传统铬酸盐有强氧化性气味),减少对操作人员健康的危害。

工艺适应性强,操作简便灵活

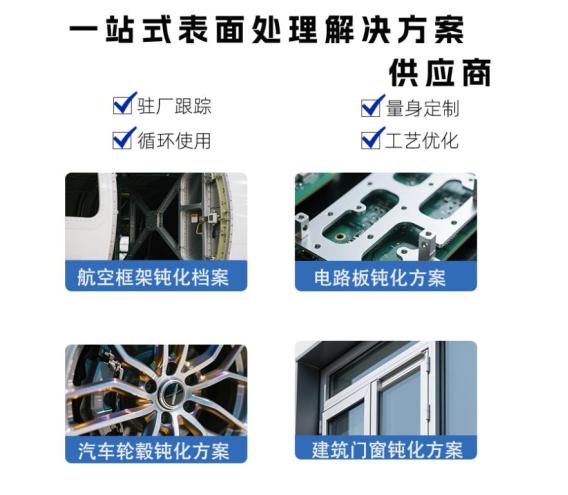

- 处理方式多样:可通过浸泡、喷淋、刷涂等方式操作,适合复杂形状件(如汽车铝轮毂、铝制管路);

- 温和工艺条件:多为常温或中温(20-60℃)处理,时间短(5-20 分钟),避免高温导致铝合金变形(如精密零件);

- 槽液稳定性高:无铬钝化剂(如锆系)的槽液寿命长(可循环使用数周),定期补加药剂即可维持效果,降低生产成本。

不影响后续加工性能,兼容多工艺需求

钝化膜薄且与基体结合牢固,几乎不改变铝合金的尺寸(膜厚仅 0.5-5μm)和力学性能(如强度、延展性),同时兼容后续加工:

- 对涂装前处理:钝化膜能提升涂层附着力(如电泳漆、粉末涂料),其表面的羟基可与涂料树脂反应,减少涂层脱落;

- 对焊接工艺:无铬钝化膜在焊接高温下可分解,不产生有毒气体(区别于铬酸盐膜的致癌性分解物),且不影响焊缝质量;

- 对导电 / 导热需求:钝化膜为绝缘或半绝缘(如锆系膜),但厚度极薄,对低导电要求场景(如汽车铝部件)影响可忽略,若需高导电性(如电子散热器),可选择超薄型钝化剂。

外观与功能的平衡,满足多样化需求

- 外观可控:钝化膜多为无色透明或浅蓝色,不改变铝合金的金属质感(如建筑铝型材需保持银白色),部分钝化剂可调整为金黄色(装饰性需求);

- 附加功能:部分钝化剂兼具防指纹(添加疏水剂)、润滑(添加蜡质成分)等功能,如手机中框钝化后可减少指纹附着,或便于后续组装时的滑动配合。

耐候性强,适应户外与极端环境

经钝化处理的铝合金,在户外暴晒、高低温交替、高湿度等环境中表现稳定:

- 户外建筑铝材(如幕墙、门窗):钝化膜可抵抗紫外线老化,减少表面粉化;

- 汽车零部件(如发动机罩、底盘铝件):可耐受雨水(含氯离子)、油污的侵蚀,延长使用寿命;

- 海洋环境(如船舶用铝):对盐雾腐蚀的抵抗能力显著优于未处理铝材,减少维护频率。