价格:

行业分类:化工/催化剂及助剂/精练处理剂

产品类别:粉尘泄爆

品 牌:世纪行

规格型号:

库 存:1000

生 产 商:

产 地:中国江西省萍乡市

在工业生产的复杂环境中,设备内部可能因物料反应、压力异常等情况出现能量瞬间释放的风险,这类情况若处理不当,极易对生产设施和人员安全造成危害。无焰泄爆装置作为一种专业的安全防护设备,通过精准的压力调控与能量抑制,为工业生产筑起一道坚固的安全屏障。

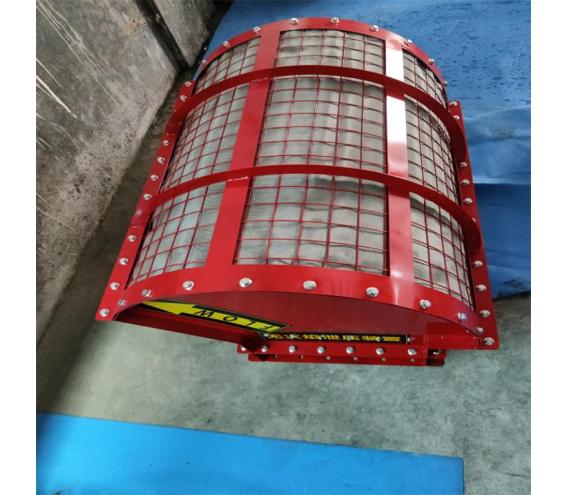

无焰泄爆装置由泄压组件、能量抑制模块和固定结构三部分组成,三者协同作用形成完整的防护体系。

泄压组件以特制的压力感应片为核心,当设备内部压力升至预设阈值时,感应片会迅速响应并开启通道,为内部能量提供释放路径,避免压力持续累积对设备造成结构性损伤。例如在粉尘处理设备中,若内部气流与物料混合形成的能量达到临界值,泄压组件能在毫秒级时间内启动,快速平衡内外压力。

能量抑制模块采用多层复合阻燃材料,包括耐高温金属网与陶瓷填充层。当内部能量伴随气流向外释放时,模块通过密集的结构设计对气流形成层层阻隔,同时利用材料的高导热性吸收能量中的热量,使可能产生的高温气焰在通过模块时被彻底抑制,防止其扩散至外部环境。

固定结构则采用高强度合金材质,既为内部组件提供稳固支撑,又能通过法兰等连接方式与生产设备紧密结合,确保在能量释放过程中装置本身不会发生位移或变形,保障防护效果的稳定性。

无焰泄爆装置通过科学的结构设计与精准的响应机制,为工业生产中的能量异常问题提供了可靠的解决方案。在安全生产要求日益严格的当下,它不仅是保障设备稳定运行的技术手段,更是守护人员安全与生产秩序的重要屏障,为工业可持续发展提供坚实的安全支撑。

规格参数

行业分类:

化工/催化剂及助剂/精练处理剂

产品类别:

粉尘泄爆

品 牌:

世纪行

规格型号:

库 存:

1000

生 产 商:

产 地:

中国江西省萍乡市

快速创建集企业介绍、产品服务、直播等一体的个性旺铺

升级成企业号帮助企业搭建社交移动互联网智能营销平台

自助开通商城,将智能营销平台、直播系统流量转化成交