在工业生产领域,粉尘、气体等安全事故如高悬的达摩克利斯之剑,危害人员安全、设备稳定运行以及生产环境的安全。无焰泄爆装置作为一款专业的安全防护设备,凭借其卓越的性能和可靠的品质,成为众多工业场景抵御风险的关键防线。

核心构成与运作机制

- 泄压模块:通常以防爆膜或泄爆板作为核心组件。当设备内部压力急剧攀升,达到或超过泄爆模块预设的开启压力阈值时,防爆膜迅速破裂,或泄爆板开启,为产生的巨大能量提供释放通道,及时降低设备内部压力,防止设备因超压而遭受严重损坏,避免物理性的爆裂。例如在粉尘含量较高的车间,当粉尘浓度达到极限,遇到火源引发时,泄压模块能在极短时间内启动,释放压力。

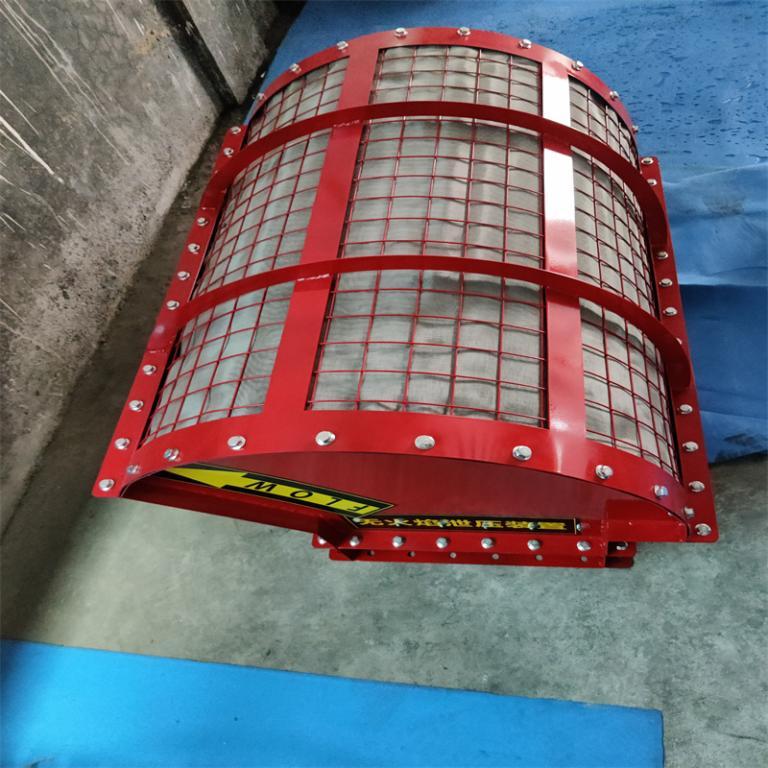

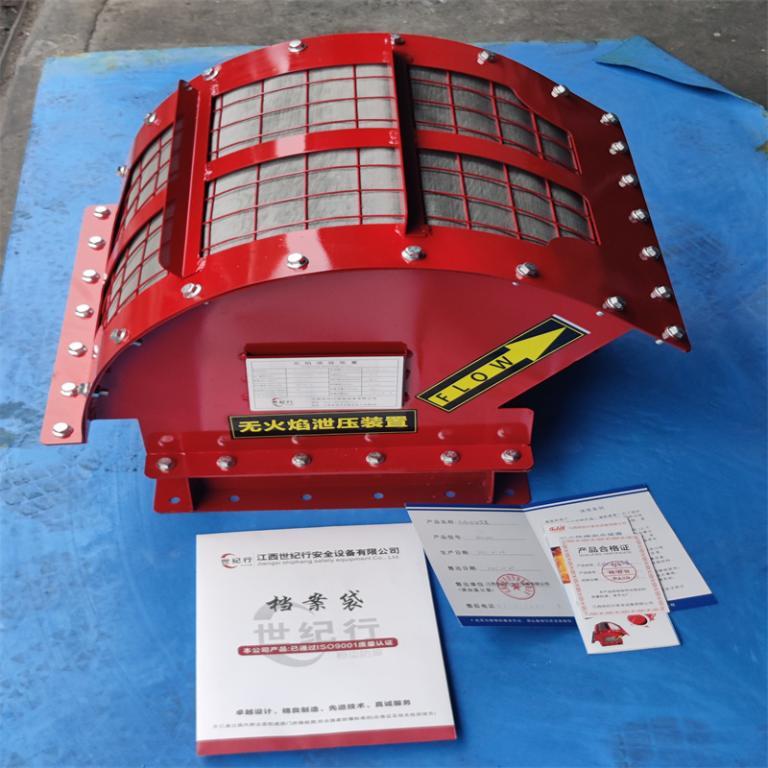

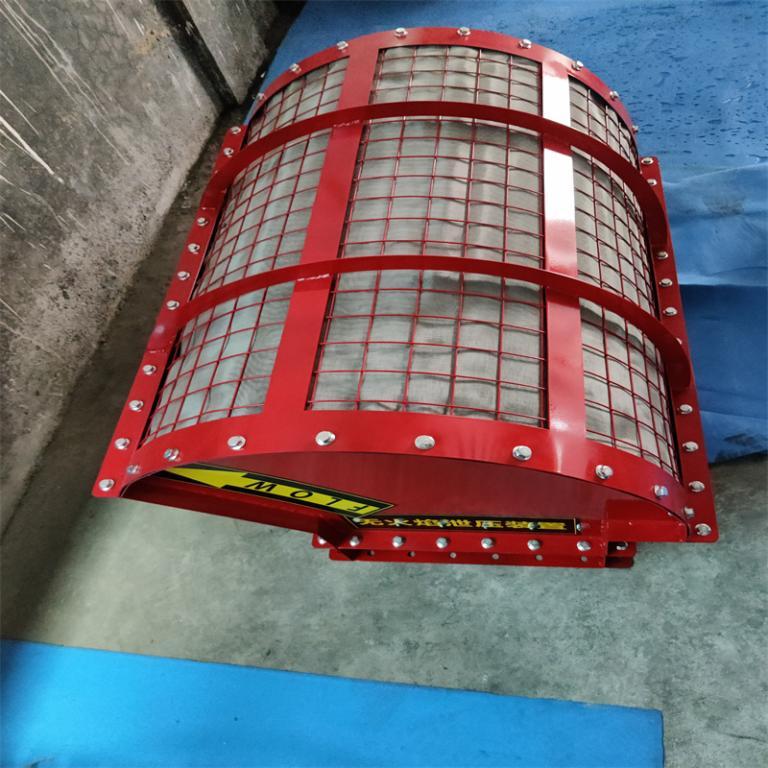

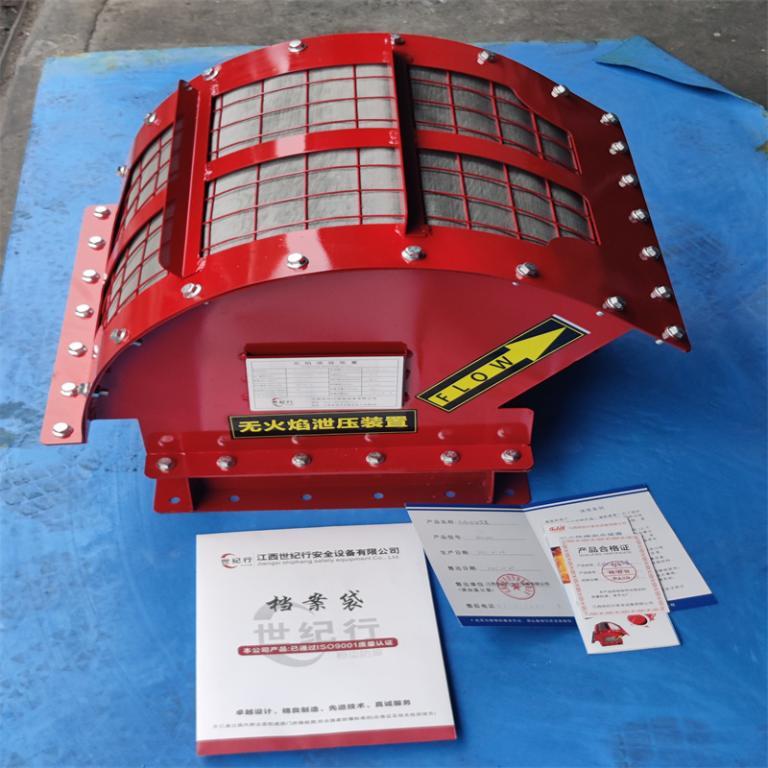

- 灭火模块:主要由具有阻燃特性的材料构成,像多层金属网、陶瓷填料等是常见选择。当产生的火焰裹挟着高温高压气体冲向灭火模块时,多层阻燃材料发挥多重作用。一方面,通过与火焰的充分接触,进行高效的热交换,快速吸收火焰的热量,大幅降低火焰温度;另一方面,凭借其特殊的结构,对火焰进行层层阻隔、分散,将火焰熄灭在模块内部,阻止火焰向外部环境传播,杜绝因火焰外泄引燃周边其他可燃物质,从而引发二次的危险。

- 外壳与固定组件:采用高强度的金属材质精心打造,不仅为内部的泄压模块和灭火模块提供稳固的物理保护,确保其在冲击下结构完整,还方便整个装置与需要保护的设备、建筑墙体等进行牢固连接。安装时,通过特定的固定装置,将无焰泄爆装置紧密固定在相应位置,保证在发生时不会因冲击而移位,稳定发挥其防护功效。

显著功能与独特优势

核心功能

- 强力抑制火焰传播:无焰泄爆装置的灭火模块能够熄灭产生的火焰,从根本上阻止火焰向装置外部蔓延,有效避免火焰接触到周边环境中的可燃粉尘、气体或其他易燃物,极大地降低了二次发生的可能性,为工业生产环境构筑起一道可靠的防火屏障。

- 精准控制压力:在初期,当压力迅速上升时,泄压模块快速响应并开启,及时将设备内部的高压释放出去,将产生的压力控制在设备能够承受的范围内,减少因超压对设备造成的结构性破坏,最大程度保护设备的完整性,降低设备维修成本,保障生产的连续性。

- 降低二次灾害风险:尤其适用于人员密集的工作区域,或者易燃易爆物质大量存储、使用的环境。在这些高危环境中,无焰泄爆装置通过抑制火焰传播和控制压力,减少了对人员的直接冲击,降低了建筑物受损的程度,有效保障了人员生命安全和设施的安全稳定运行。

突出优势

- 超高安全性:与传统单纯依靠泄爆口进行泄压的方式相比,无焰泄爆装置在泄放压力的同时能够熄灭火焰,从源头上消除了火焰引发二次的,显著提升了工业生产过程中的安全系数,为安全生产提供了更高级别的保障。

- 广泛适用性:无论是容易产生粉尘的行业,如粮食加工(面粉厂、粮仓)、金属粉末生产、塑料加工等,还是可能发生气体的化工、能源等领域,无焰泄爆装置都能根据不同的特性和工况要求,提供有效的防护解决方案,展现出强大的通用性和适应性。

- 便捷安装特性:装置采用模块化设计理念,各个组件结构紧凑、易于组装。在实际安装过程中,可直接适配现有的设备或建筑结构,无需对原有系统进行大规模的复杂改造,大大节省了安装时间和成本,提高了安全防护设备的部署效率。

- 简易维护设计:泄压模块中的泄爆片在完成泄爆动作后,可方便快捷地进行更换;灭火模块中的部分阻燃材料,如金属网等,在经过清洗、检查后,若未出现严重损坏,可重复使用。整体装置的维护操作简单,维护周期相对较长,长期使用成本较低,为企业的安全生产管理减轻了负担。

多元应用场景

- 粉尘处理行业:在粮食加工企业,面粉厂的制粉车间、粮仓等场所,由于空气中弥漫着大量的面粉粉尘,一旦遇到火源,极易发生。无焰泄爆装置安装在粉尘收集设备、输送管道等关键部位,能够及时捕捉并处理风险,防止事故的扩大。同样,在金属粉末生产车间,镁粉等金属粉尘具有极高的易燃易爆性,无焰泄爆装置成为保障生产安全的必备设施,有效防范因粉尘引发的严重事故。

- 化工与制药行业:化工生产中的反应釜、储罐、干燥设备等,在化学反应过程中,可能因操作失误、反应失控等原因产生气体或粉尘。无焰泄爆装置安装在这些设备上,能够在发生的瞬间启动,泄放压力、熄灭火焰,保护设备和周边人员安全。在制药行业,药品生产过程中涉及到的粉体物料处理环节,也面临着粉尘的风险,无焰泄爆装置为制药企业的安全生产提供了可靠保障,确保药品生产环境的安全稳定。

- 环保设备领域:废气处理装置、除尘设备(如布袋除尘器)在运行过程中,会收集大量的粉尘,如果发生,不仅会损坏设备,还可能对周边环境造成严重污染。无焰泄爆装置的应用,有效防止了对环保设备的破坏,保障了环保设施的正常运行,确保废气、粉尘等污染物得到有效处理,符合环保法规要求,保护了生态环境。

- 能源行业范畴:生物质燃料储存罐、煤粉制备系统等能源生产环节,存在着较高的粉尘风险。无焰泄爆装置安装在这些设备上,能够及时应对可能发生的情况,降低对能源生产设施的损害,保障能源生产的连续性和稳定性,为能源行业的安全生产保驾护航。

选型与安装要点

- 类型适配:明确应用场景是可能发生粉尘还是气体,针对不同类型的,无焰泄爆装置的泄爆压力设定、灭火性能要求等有所不同。例如,对于粉尘,需要根据粉尘的性质、浓度等因素,选择能够有效捕捉和熄灭粉尘火焰的装置;对于气体,则要关注装置对气体火焰的抑制能力和压力泄放效果。

- 设备参数匹配:依据设备的容积大小、设计压力等参数,精确计算所需的泄爆面积和泄爆模块的开启压力。设备容积越大,时产生的能量越多,需要更大的泄爆面积来释放压力;而设计压力则决定了泄爆模块开启压力的设定,确保在压力达到设备承受极限之前,泄爆模块能够及时启动。

- 环境因素考量:安装位置的选择至关重要,应确保泄爆方向避开人员经常通行的通道、重要的生产设备以及其他关键设施,防止产物在泄放过程中对人员和重要设备造成直接冲击。同时,要充分考虑安装环境的温度、湿度、腐蚀性等因素,选择合适材质的无焰泄爆装置,以保证装置在恶劣环境下能够长期稳定运行。

- 安装质量保障:装置与设备的连接部位必须牢固可靠,采用密封性能良好的连接方式,如法兰连接,并确保密封垫片的质量和安装精度,防止在正常运行或时发生泄漏,影响泄爆效果。安装完成后,要进行严格的密封性测试和功能调试,确保无焰泄爆装置工作状态。

- 定期维护检查:建立定期维护检查制度,安排专业人员定期对泄爆模块的完整性进行检查,查看泄爆片是否有损坏、变形等情况,及时更换老化或受损的泄爆片;同时,检查灭火模块的有效性,对于可清洗重复使用的灭火元件,要按照规定的周期进行清洗和性能检测,确保无焰泄爆装置在紧急情况下能够正常发挥作用,始终为工业生产安全提供可靠的防护。

无焰泄爆装置以其 “泄爆 + 灭火” 的双重防护机制,为工业生产中的风险防控提供了高效、全面的解决方案。在安全生产日益受到重视的今天,无焰泄爆装置成为众多企业保障人员安全、设备稳定运行以及生产环境安全的不二之选。通过合理选型、正确安装与定期维护,无焰泄爆装置能够持续、可靠地发挥其防护作用,为工业可持续发展筑牢安全基石。