价格:

行业分类:仪器仪表/自动化成套控制系统

产品类别:建筑设备管理系统

品 牌:亚川18066873181

规格型号:DDC控制器

库 存:1000

生 产 商:亚川18066873181

产 地:中国陕西省西安市

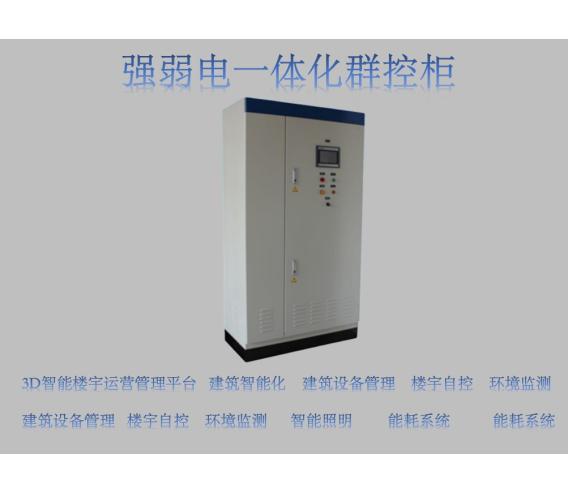

中央空调机房作为建筑能耗的“核心枢纽”(占建筑总能耗的 40%-60%),传统模式下长期面临 “强电配电与弱电控制分离”“设备协同性差”“能效难以突破” 等痛点。强弱电一体化智能控制方案,通过打破强电(动力配电、设备供电)与弱电(控制指令、数据传输)的技术壁垒,构建 “电 - 冷 - 控” 协同的智能闭环,让机房从 “被动运行” 升级为 “主动高效”,实现能耗降低、效率提升、运维简化的多重价值。#中央空调节能控制系统#

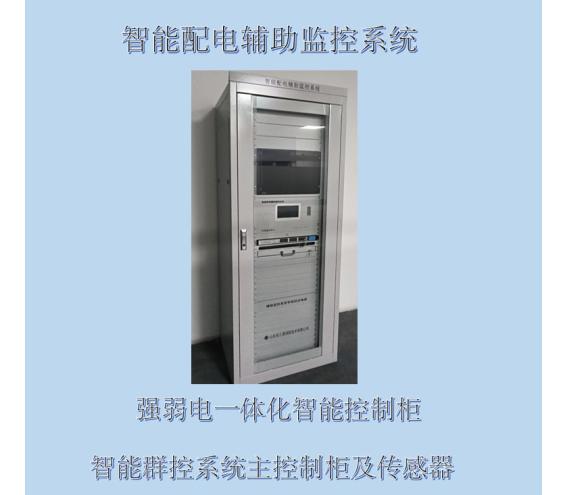

亚川科技20年专注于IBMS系统集成3D可视化数字#孪生管理平台、建筑设备一体化监控系统、建筑设备楼宇自控系统、制冷机房群控系统、强弱电一体化控制柜、空气流向管理系统、数据中心基础设施管理系统、空气质量监控系统、智能照明系统、能源能耗管理系统,联系一八零、六六八七、三一八一 侯工

一、传统中央空调机房的三大痛点:源于“强弱电分离” 的协同困境

传统中央空调机房中,强电系统(高低压配电、变频器、接触器)负责设备供电,弱电系统(PLC/DDC 控制器、传感器、监控平台)负责控制与监测,两者独立运行、数据割裂,导致三大核心问题:

1. 能效 “天花板” 难以突破:强电输出与冷量需求错配

强电系统按“最大负荷” 配置供电容量,弱电控制仅调节设备运行状态,两者缺乏联动 —— 例如当冷负荷降至 50% 时,强电仍为水泵提供额定功率(30kW),弱电虽调节阀门降低流量,但 “大马拉小车” 导致电机效率从 90% 降至 65%,二次能耗浪费 20%-25%;

电压波动、功率因数偏低(传统机房常低于0.85)等强电问题,会导致冷水机组、水泵的运行效率下降 5%-10%,而弱电系统无法实时感知并调节,形成 “隐性能耗黑洞”。

2. 设备协同性差:强电动作与弱电指令 “不同步”

传统模式下,弱电系统指令(如“启动 1 号冷水机组”)需通过继电器间接控制强电接触器,响应延迟达 1-3 秒,易导致 “机组启动时电压骤降”“多设备同时启停引发电网冲击” 等问题;

强电故障(如断路器跳闸)无法实时反馈至弱电控制系统,需人工排查后才能调整设备运行策略,故障期间机房效率下降30% 以上,甚至引发停机风险。

3. 运维复杂度高:强弱电数据割裂,决策缺乏依据

强电数据(电流、电压、功率)与弱电数据(冷量、温度、压力)分别存储在独立系统,工程师需切换两个平台才能分析“能耗高是否因电机效率低”“冷量不足是否因供电异常”,问题定位耗时 2-4 小时;

强电保护参数(如过流阈值)与弱电控制逻辑(如负荷调节曲线)未联动,可能出现“弱电指令要求满负荷运行,而强电因过流保护突然停机” 的矛盾,运维协调成本高。

二、强弱电一体化方案:打破壁垒,构建“电 - 冷 - 控” 智能协同闭环

强弱电一体化中央空调智能控制方案,通过“硬件融合 + 数据互通 + 智能决策” 三大核心创新,将强电配电系统与弱电控制系统整合为统一体系,实现机房从 “分散运行” 到 “全局协同” 的质变:

1. 硬件融合:强电与弱电设备 “无缝对接”,消除响应延迟

一体化控制柜:集成强电断路器、变频器、接触器与弱电PLC/DDC 控制器、信号采集模块,通过内部高速总线(响应速度<10ms)实现指令直达 —— 例如弱电系统下达 “水泵转速提升至 80%” 指令,强电变频器直接接收并执行,较传统继电器控制响应速度提升 100 倍;

智能传感器网络:在强电回路(电流、电压、功率因数)与弱电参数(冷水温度、流量、压力)测点部署统一采集模块,数据同步上传至中央平台,采样间隔缩至1 秒(传统模式强电数据 5 秒 / 次、弱电数据 10 秒 / 次);

抗干扰设计:采用光电隔离技术消除强电电磁干扰对弱电信号的影响,确保温度、流量等弱电参数采集精度达±0.1℃/±0.5% FS,为精准控制提供可靠数据基础。

2. 数据互通:构建 “强电参数 - 弱电状态 - 能耗效率” 关联模型

通过统一数据中台,打破强电与弱电的数据壁垒,建立多维度关联分析机制:

能效实时计算:实时采集强电功率数据(如机组耗电250kW)与弱电冷量数据(如制冷量 850RT),动态计算 COP(能效比 = 850RT×3.516kW/RT ÷250kW=11.96),当 COP 低于阈值(如 10)时自动预警;

负荷- 功率联动分析:通过AI 算法建立 “冷负荷需求 - 强电功率消耗” 曲线,当实际功率偏离理论值 10% 以上(如需求 500RT 时理论耗电 150kW,实际耗电 170kW),自动定位异常点(如水泵效率下降、电机故障);

强电质量影响评估:分析电压波动(如±5%)、谐波畸变率(如>5%)对弱电控制精度的影响(如温度波动增大),自动生成 “电压调节建议”(如投入无功补偿装置),保障设备高效运行。

3. 智能决策:基于一体化数据的全局优化控制策略

依托强弱电融合数据,系统通过智能算法实现机房设备的动态协同,让“电耗” 与 “冷量” 精准匹配:

(1)负荷预测与功率预分配

结合天气、人流、历史数据,AI 提前 24 小时预测冷负荷曲线(如明日 9 点负荷达 800RT),同步计算所需总功率(240kW),强电系统提前调整变压器分接头、无功补偿装置,确保供电电压稳定在 380V±2%,为弱电控制的精准调节奠定基础;

负荷波动时(如从600RT 骤升至 750RT),系统同时下达弱电指令(冷水机组出力提升 25%)与强电指令(水泵变频器频率从 40Hz 调至 48Hz),两者动作同步率达 95%,避免 “冷水机组出力增加而水泵流量未跟上” 导致的能效损失。

(2)能效实时优化与功率因数协同控制

强电系统实时监测各设备功率因数(如机组0.88、水泵 0.82),当整体功率因数低于 0.9 时,自动投入电容补偿装置,同时弱电系统调节设备运行状态(如避免单机低负荷运行),双管齐下将功率因数提升至 0.92 以上,年减少无功损耗电费 8%-12%;

建立“冷水机组 COP - 供电电压 - 水泵功率” 关联模型,当电压偏离额定值 3% 时,弱电系统自动微调机组冷媒流量,强电系统同步调节变压器输出,确保 COP 维持在最高区间(如 3.8-4.2),较传统模式能效提升 15%-20%。

(3)故障联动响应与安全冗余控制

强电系统检测到“1 号机组过流跳闸”,0.5 秒内同步至弱电控制系统,后者立即指令 2 号机组提升出力(30 秒内补全冷量),同时强电系统切断故障机组供电并启动备用电源回路,故障期间冷量损失<5%(传统模式损失 30% 以上);

弱电系统监测到“冷水出水温度异常升高”(偏离设定值 2℃),自动排查强电原因(如水泵电机转速下降),同步指令强电系统切换备用泵,避免故障扩大,平均故障处理时间从 2 小时缩至 15 分钟。

三、方案核心价值:高效机房的“四升四降” 收益

强弱电一体化智能控制方案,通过打破传统壁垒,为中央空调机房带来全方位收益:

1. 能效提升,能耗下降

机房综合能效比(COP)从传统的 3.0-3.5 提升至 4.0-4.5,某 10 万㎡建筑应用后,年空调能耗从 120 万度降至 85 万度,节能 30%;

功率因数从0.85 提升至 0.93 以上,年减少无功罚款及线损电费 15 万元。

2. 协同性提升,故障下降

设备动作同步率从60% 提升至 95%,避免 “指令与执行脱节” 导致的效率波动,冷量输出稳定性提升 40%;

故障自动定位与联动响应,使非计划停机时间从年均72 小时降至 10 小时,机房可用性达 99.8%。

3. 运维效率提升,人工成本下降

强弱电数据统一呈现,问题定位时间从4 小时缩至 30 分钟,运维人员从 3 人减至 1 人,年节省人力成本 18 万元;

智能预警替代定期巡检,设备过度维护率下降60%,年维护成本降低 25 万元。

4. 决策精度提升,风险成本下降

基于“电 - 冷” 关联数据的负荷预测准确率达 90%,避免 “过度制冷” 或 “冷量不足”,年减少因舒适度问题导致的投诉成本 10 万元;

安全冗余控制使强电事故(如短路、过载)引发的设备损坏率下降80%,年均减少维修更换成本 20 万元。

四、典型案例:某商业综合体高效机房的改造实践

上海某15 万㎡商业综合体,中央空调机房原采用 “强电弱电分离控制”,存在 “COP 低(3.2)、故障多、运维繁” 等问题。改造为强弱电一体化智能控制方案后,效果显著:

改造后,机房不仅实现了“冷量按需供给、电力精准匹配”,更通过数据融合为管理者提供了 “能耗 - 冷量 - 设备状态” 的全局视图,为后续引入光伏、储能等新能源设备奠定了一体化控制基础。

五、方案实施路径:从设计到运维的全周期落地

强弱电一体化方案的成功实施,需遵循“规划 - 建设 - 调试 - 运维” 四步走:

前期规划:结合机房规模(机组数量、负荷峰值)设计强弱电一体化控制柜布局,确保强电回路(断路器、变频器)与弱电模块(PLC、传感器)的物理距离<3 米(减少信号干扰);

硬件集成:采用支持Modbus TCP/IP 协议的智能强电设备(如智能断路器、变频柜),与弱电控制系统(DDC/PLC)通过工业以太网无缝对接,实现数据互通;

算法调试:基于1-2 个月的运行数据,优化负荷预测模型、COP 优化算法、故障联动逻辑,确保 “强电调节” 与 “弱电控制” 的协同精度;

运维迭代:建立“月度能效分析 + 季度算法优化” 机制,结合季节变化(如夏季高温)调整强电保护参数与弱电控制曲线,持续释放能效潜力。

结语:强弱电一体化—— 高效机房的 “必由之路”

中央空调机房的“高效”,从来不是单一设备的效率提升,而是 “电力供给 - 冷量生产 - 智能调控” 的系统级协同。强弱电一体化智能控制方案,通过打破传统分离模式的壁垒,让 “电” 与 “冷” 从 “各自为战” 变为 “同频共振”。

在“双碳” 目标与能源成本攀升的背景下,这种 “硬件融合 + 数据互通 + 智能决策” 的模式,不仅是提升机房能效的 “技术突破口”,更是构建 “绿色、智能、安全” 高效机房的 “核心引擎”—— 让每一度电都转化为精准的冷量,让每一次设备动作都服务于能效最优,最终实现中央空调机房从 “能耗大户” 到 “节能先锋” 的蜕变。

规格参数

行业分类:

仪器仪表/自动化成套控制系统

产品类别:

建筑设备管理系统

品 牌:

亚川18066873181

规格型号:

DDC控制器

库 存:

1000

生 产 商:

亚川18066873181

产 地:

中国陕西省西安市

快速创建集企业介绍、产品服务、直播等一体的个性旺铺

升级成企业号帮助企业搭建社交移动互联网智能营销平台

自助开通商城,将智能营销平台、直播系统流量转化成交